引言

冲压工艺是金属(塑料)成型的基本手段,提供具有特定形状且可满足特定使用要求的零件。其机制是:在压力机的作用下,金属(或非金属)板被推过冲模以使结构分离或变形。通常,由于冲压过程在常温条件下进行,此类冲压也称为“冷冲压”。

冲压加工主要包括三个重要因素:冲压设备、原材料和冲压模具。原材料通常由金属或非金属板制成:冲压模具涉及冲压操作中的约束,该工具能在冲压过程中限制板材的塑性变形过程,以根据所需部件结构特征加工板材:冲压设备通常是指压力机,其主要提供板变形所需的力。

所谓“数字设计”,即基于先进的理论和方法,使用数字技术作为工具来实现设计过程中对象的数字表达、处理、存储和控制。随着计算机技术、虚拟仿真技术和数值理论等学科的迅速发展,数字化设计逐渐发展和成熟,其研究和开发已成为各个生产大国关注的热点。通过计算机辅助设计(CAD)、计算机辅助分析(CAE)、计算机辅助工艺(CAPP)等先进技术实现数字化产品的设计和开发,能够降低生产成本,并最大限度地缩短开发周期,显著提高新产品商业开发的效率和市场适应性。

1板料冲压成型的缺陷

板料冲压受到许多因素的影响和限制,需要解决的主要问题是材料是否可以根据预期的目标变形。在实际生产中,形状设计的效果通常会受到很多因素影响,材料的起皱、回弹和破裂影响相对较大。在冲压片材之后,将形成不同水平的材料缺陷,有些缺陷可以忽略,但如果是有特殊要求的组件,这将产生很大的影响。

传统的模具设计通常取决于技术设计师的经验,或者是根据可比较的模具结构设计的。当新产品结构简单或原产品结构变化不大时,可采用传统方法设计模具以满足生产需要。但如果产品结构复杂、生产周期短,则传统的经验设计方法就会由于理论分析不够充分而不能满足需求,这就是为什么采用传统方法设计开发用于冲压的特殊冲压模具生产周期长、成本相对高。鉴于此,对于数字化设计和模具开发的研究是非常必要的。

2产品材料与工艺

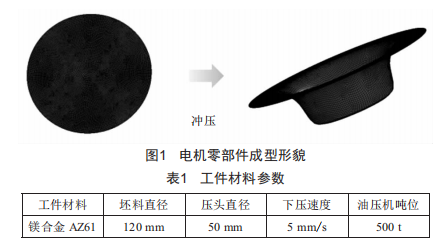

图1展示了某电机整体装配零部件冲压成型工艺过程,存在相对复杂的压边力,有相应研究价值及拉伸难度,本文以此零件进行CAE成型分析与说明,工件材料参数如表1所示。

3数值模拟压边力确定

计算压边力的基本公式为:

式中,P为单位压边力(MPa):A为在压边圈下坯料的投影面积(mm2)。

如果压边力太大,将发生一定的中断:如果压边力太小,则部件的凸缘部分起皱。因此,必须合理计算实际需求,以确保科学合理地设置压边力。

3.1压边力5000N

压边力过小时,由于成型件反作用力大,压边力无法克服成型件反力,翘曲起皱为限制成型的主要因素。

3.2压边力8000N

压边力合适时,既能够很好地抑制翘曲起皱,又能够让材料很好地流动到冲压件的底部,成型极限达到25mm的深度。

4CAE分析

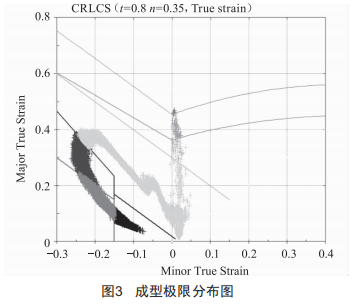

CAE分析结果如图2、图3所示,其中,图2是成型形貌分布,可以直观地看出裂纹可能的发展位置与趋势:图3是成型极限的数值分布,可以显示出具体的成型不良区域的数值大小。

从成型过程来看,容易出现裂纹的地方在成型件的底部与壁面,而上部容易出现翘曲。成型极限比LDR达到2.4,最大拉伸深度为25.12mm。通过成型极限图可以对成型过程中可能出现的缺陷进行工艺优化,消除这些可能存在的问题。

5结论

(1)成型件的极限拉伸比还可以更大一些:

(2)成型过程的压边力是非常重要的影响因素,此次分析的是恒定压边力,可以采用变压边力,让极限拉伸比增大:

(3)成型极限图显示的裂纹与翘曲趋势可以采用变压边力以及成型件初始温度条件来改善:

(4)成型件的残余应力比较大,回弹分析是解决此问题的方法。

基于设计数据,本文对冷冲压模具设计的模拟过程和测试结果进行了分析和比较,证实CAE分析软件的使用具有一定的实践意义,即能够在设计过程中解决模具存在的问题,优化设计成本和生产周期。

更多信息可以来这里获取==>>电子技术应用-AET<<