摘 要: 针对气球载雷达系留绳外护套表面损伤的人工目视检测难题,设计并构建了由工业数字摄像机、工业镜头、光源等器件组成的视觉测量硬件平台,运用VisionPro视觉工具库和C#语言混合编程方法开发了检测软件,完成了测量图像采集与显示、图像处理、分类识别等功能。通过试验验证表明,该系统检测速度快、缺陷检出率高,能够满足实际应用需求。

0 引言

作为气球载雷达装备的关键部件,系留缆绳在气球载雷达装备充气浮空后,将长期持续工作,通常需要连续工作运行数年之久。系留缆绳在使用过程中,长期暴露在大气环境之中,受到雷击、温度、辐射、扭转、挂擦、压搓、折弯等多种因素影响,并处于大载荷状态。极为恶劣的工作环境和条件,会造成缆绳外护套出现起皱、变形、破损、划伤、老化龟裂等损伤。这些损伤如果不能及时发现和处理,将造成缆绳局部性能的下降,直接影响系留缆绳的安全性、可靠性和使用寿命,进而给气球载雷达和空域的安全带来巨大的威胁。但系留缆绳的检测目前存在着较大难度。当浮空器在地面系留或空中系留时缆绳均无法通过人工进行目视检测,且收放过程中缆绳运行速度较快(1 m/s~4 m/s),人工目视检测存在费时、费力、影响装备使用(检测时必须在缆绳脱离球体后单独进行)、无法及时发现故障隐患等问题。

为此,本文基于机器视觉技术,通过图像摄取装置将摄取目标转换成图像信号,传送给由计算机组成的图像处理系统,根据图像分布和亮度、颜色等信息,转变成数字化信号,并由处理软件对这些信号进行各种运算来抽取目标特征[1],研制了气球载雷达系留缆绳外套无损检测系统。该系统可在系留缆绳收放过程中检测系留缆绳外护套外表面的状态,自动查找系留缆绳外表面存在的损伤故障。

1 系统总体设计

1.1 系统组成

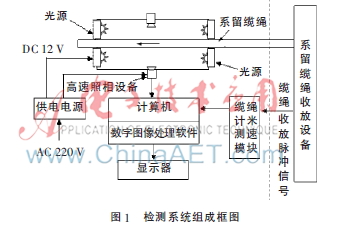

检测系统由高速照相设备、光源、计米测速同步模块、供电电源、计算机、交换机、相机工装及电缆附件组成,组成框图如图1。摄像机是机器视觉系统中的一个关键组件,其最本质的功能就是将光信号转变成为有序的电信号。选择合适的摄像机也是机器视觉系统设计中的重要环节,摄像机不仅直接决定所采集到的图像分辨率、图像质量等,同时也与整个系统的运行模式直接相关[2]。高速照相设备由3台高速工业相机组成。该相机能采集输出30万像素的灰度数字图像,具有最快达到万分之一秒的快门速度,能有效消除缆绳运动、抖动产生的图像模糊;相机的运行和图像采集帧率可控、可调,以适应缆绳收放的随机性和速度的不确定性。相机采用网络端口输出,具有传输速率高、传输距离远、抗干扰性能强的特点。光源采用专门设计的2个相对照射的环形高亮LED光源。该光源的亮度高、无闪烁,并可根据需要进行亮度调整,其作用是使缆绳表面的光照均匀、无阴影、无亮斑,可防止外界的光线影响检测效果。计米测速同步模块主要实现缆绳运动的计米、测速和同步三大功能。

所谓计米就是获取当前检测点在缆绳的位置信息;测速是为了使损伤检测软件参数与缆绳收放速度相一致;同步则是使检测系统工作与收放设备工作同步进行,无需人工干预。供电电源主要是给高速相机、环形光源和四口交换机提供直流工作电源。电源为交流220 V输入,有4路直流输出:1路送到3个高速相机,2路送到2组环形光源,1路送到四口交换机。

1.2 工作原理

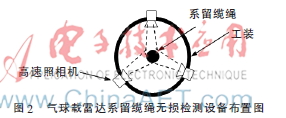

系统工作原理描述如下:在缆绳回收舱内设置一工装,系留缆绳从工装中穿过。将3个高速照相机和光源按一定角度放置在缆绳周围,如图2所示。

当回收或放出的系留缆绳以一定速度从工装中通过时,光源对缆绳进行照射,使缆绳表面的光照均匀、无阴影、无亮斑,防止外界的光线影响检测效果。高速照相设备则从不同角度对缆绳进行360°环形拍摄。

高速照相机采集到的图像信息实时传到图像采集卡,图像采集卡将采集的信号数字化送到计算机进行数字图像处理、缺陷检测与分类识别。计米测速同步模块使检测系统工作与系留绳收放设备工作同步进行,无需人工干预,并可获取当前检测点在缆绳的位置信息。

1.3 主要功能

检测系统主要实现如下功能:

(1)在线自动查找系留缆绳外表面的损伤,进行损伤报警;

(2)损伤面积的显示和测量;

(3)损伤定位、识别及分类;

(4)保存查找到的损伤图像以及缆绳外表面全部图像,对其进行离线式后期精细分析处理。

2 系统软件设计

2.1 软件功能模块及处理流程

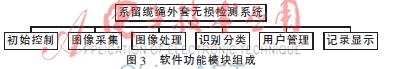

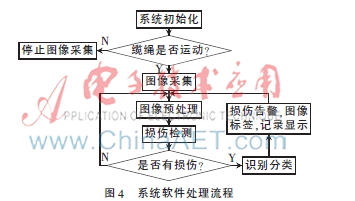

根据系统要完成的功能,系统软件设计划分为初始控制、图像采集、图像处理、识别分类、用户管理和记录显示等功能模块。软件功能模块组成如图3所示。

初始控制模块对整个系统进行初始化,设定光源照度、相机焦距、光圈、帧频等参数,初始化通信接口等;图像采集模块负责对相机采集数据进行控制;图像处理模块完成缆绳图像的预检测(缆绳定位、图像滤波、背景校正和图像二值化处理)、损伤检测;识别分类模块通过对损伤特征(面积、周长、圆形度、伸长度、矩形度等)的提取来实现损伤的识别和分类;用户管理模块管理不同权限的用户操作,保证检测方法的有效性;记录显示模块对检测图像进行记录,实时显示检测图像,标记出损伤的位置,显示损伤特征数据。系统软件主要处理流程如图4所示。

2.2 软件实现方法

系统软件开发语言采用Microsoft Visual Studio 2005 C#,为缩短开发时间,系统选用了Cognex公司先进的VisionPro机器视觉工具库,该工具库是一套基于PC架构的视觉系统软件开发包,主要应用于各种复杂的机器视觉领域,它包含了用于定位、检测、识别和通信等各种任务的视觉软件程序组[3]。VisionPro提供了易于应用的原型、发展和应用,VisionPro的两层软件结构便于建立原型和集成。在交互层,用户利用拖放工具,可以很方便地定义工具、测试工具行为及有效地运行参数之间的连接;在程序层,原型应用可通过Visual Basic或Visual C#等开发环境开发出个性化的解决方案。本系统软件通过在C#程序集成VisionPro机器视觉工具库,方便地实现了图像预处理、图像拼接、图像标定、几何校正、定位、图像几何测量和结果分析等功能,本系统设计的工作主界面如图5所示。

3 结束语

本检测系统是专为气球载雷达装备中的系留缆绳而配套的检测设备,用于在线无损检测系留缆绳外护套的表面损伤。除可以在线检测缺陷进行损伤定位外,系统还可以通过计算机保存采集的图像,采用较为复杂的非实时图像处理方法,对记录的图像进行离线精细判读,以对缆绳缺陷进行更加全面、精细的诊断。该系统研制完成后在部队进行了使用,使用表明该系统有较好的检测效果,能够对系留缆绳外护套进行快速连续检测,且损伤检测准确度高。可作为气球载雷达系留缆绳的重要维护设备,提高部队的装备保障能力。

参考文献

[1] 荆仁杰.计算机图像处理[M].杭州:浙江大学出版社,1990.

[2] 王运哲,白雁兵,张博.机器视觉系统的设计方法[J].现代显示,2011(11):24-26.

[3] Cognex公司.VisionPro(R)7.2帮助[EB/OL].[2015-06-01] http://www.cognex.cn/support/visionpro. VisionPro(R) Online Documentations,2011.